Comment pouvons-nous vous aider ?

Définitions liées à l’analyse de cause

L’objectif de cet article est de donner une définition claire et concise du vocabulaire et des méthodes utilisés dans un processus d’analyse de cause.

Analyse de cause

Processus structuré permettant d’identifier l’origine d’un problème ou d’un écart par rapport aux attentes. L’objectif est d’éliminer la véritable cause pour éviter que le problème ne se reproduise. On utilise souvent des méthodes comme les 5 Pourquoi ou le diagramme d’Ishikawa (cause-effet) pour identifier la ou les causes profondes et mettre en place des actions correctives adaptées.

Action corrective

Mesure mise en place pour éliminer la cause d’un problème identifié afin d’éviter qu’il ne se reproduise. L’action corrective vise à traiter la cause profonde avec l’objectif de prévenir la réapparition du problème.

Évaluation de l’efficacité de l’action

Consiste à vérifier si l’action corrective mise en place a réellement permis d’éliminer la cause du problème et d’éviter sa réapparition. le processus d’évaluation de l’efficacité d’une action peut passer par plusieurs statuts : à faire, en cours, efficace, inefficace.

Méthode des 5 Pourquoi

La méthode des « 5 Pourquoi » consiste à poser plusieurs fois la question « Pourquoi ? » (en général cinq fois) afin de remonter à la cause racine d’un problème. Elle aide à aller au-delà des symptômes pour identifier l’origine réelle d’une non-conformité.

Exemple : Problème de livraison en retard.

Pourquoi 1 ? → Le colis n’a pas quitté l’entrepôt à temps.

Pourquoi 2 ? → L’étiquette d’expédition était manquante.

Pourquoi 3 ? → L’imprimante d’étiquettes était en panne.

Pourquoi 4 ? → La maintenance n’avait pas été faite.

Pourquoi 5 ? → Il n’existe pas de planning de maintenance.

Cause racine : Absence de planification de la maintenance.

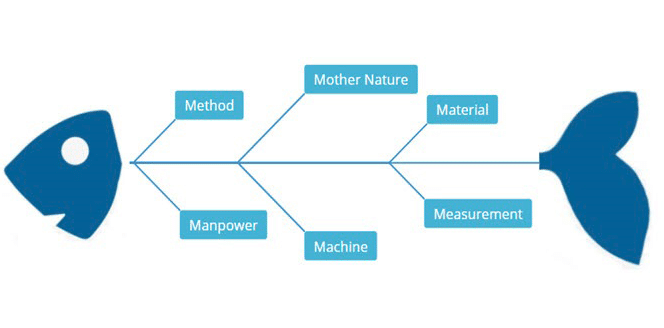

Méthodes des 5 M

La méthode des « 5M » est une approche structurée pour analyser les causes possibles d’un problème en les classant selon cinq catégories : Milieu, Méthode, Main-d’œuvre, Matière, Matériel. Elle permet de ne négliger aucun facteur dans l’analyse.

Exemple pour un défaut de production :

Milieu : Température de l’atelier trop élevée.

Méthode : Procédure de contrôle mal appliquée.

Main-d’œuvre : Manque de formation des opérateurs.

Matière : Fournisseur de matière première de qualité variable.

Matériel : Machine d’assemblage mal réglée.